吸湿排汗功能性面料的生产方法解读

2019-04-15 点击:

用80%蜂窝吸湿快干纤维与20%棉纤维做包覆纤维,20D普通涤长丝为芯纱生产包芯纱吸湿排汗功能性面料。

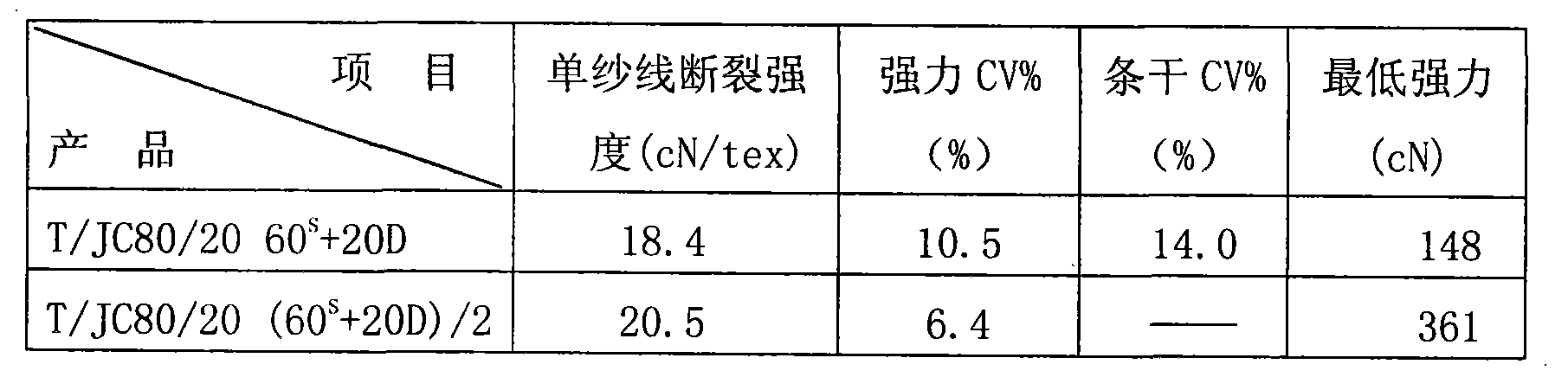

具体步骤是:吸排纤维经开清棉、梳棉、预并后和经开清棉、梳棉、精梳后的棉纤维经头并、二并、粗纱、细纱、单纱络筒、捻线、股线络筒后生产出T/JC80/2060S+20D单纱和T/JC80/20(60S+20D)/2股线,其断裂强度分别为18.4cN/tex和20.5cN/tex,强力CV值分别为10.5%和6.4%,低强力分别为148cN和361cN,T/JC80/20 60S+20D单纱条干为14.0%。而后进入织造生产程序:经整经、浆纱、穿筘、织造、修织生产出T/JC80/20(60S+20D)/2×T/JC80/20(60S+20D)/2 76×71 70.5″1/1织物。本发明通过合理的清棉、梳棉工艺,二道并条混合,合适的浆纱和织造工艺,生产的织物具有良好的吸湿快干效果和较好的骨感。

具体步骤是:吸排纤维经开清棉、梳棉、预并后和经开清棉、梳棉、精梳后的棉纤维经头并、二并、粗纱、细纱、单纱络筒、捻线、股线络筒后生产出T/JC80/2060S+20D单纱和T/JC80/20(60S+20D)/2股线,其断裂强度分别为18.4cN/tex和20.5cN/tex,强力CV值分别为10.5%和6.4%,低强力分别为148cN和361cN,T/JC80/20 60S+20D单纱条干为14.0%。而后进入织造生产程序:经整经、浆纱、穿筘、织造、修织生产出T/JC80/20(60S+20D)/2×T/JC80/20(60S+20D)/2 76×71 70.5″1/1织物。本发明通过合理的清棉、梳棉工艺,二道并条混合,合适的浆纱和织造工艺,生产的织物具有良好的吸湿快干效果和较好的骨感。

随着人民生活水平的不断提高,人们对服装面料的舒适性、健康性、安全性和环保性等要求越来越高,未来衣着用织物将朝舒适、健康的方向发展,吸湿排汗及相关功能性纺织品将成为未来市场消费的一大趋势。

众所周知,天然纤维以棉为例,其吸湿性能好,穿着舒适,但当人的出汗量稍大时, 棉纤维会因吸湿膨胀,其透气性下降并粘贴在皮肤上,同时水份发散速度也较慢,从而给人体造成ー种冷湿感;合成纤维以涤纶为例,其吸水性小,透湿性能差,由于其静电积累而容易引起穿着时产生纠缠的麻烦,尤其在活动时容易产生闷热感。吸湿排汗纤维是利用纤维表面微細沟槽和内部孔洞等所产生的毛细现象使汗水经芯吸、扩散、传输等作用,迅速迁移至织物的表面并发散,使其能够快速挥发,从而保持人体皮肤的干爽感。同吋,在湿润状态时也不会像棉纤维那样倒伏,能够始终保持织物与皮肤间舒适的微气候状态,达到提高舒适性的目的。

而目前市场上开发的具有吸湿排汗功能的面料如Cooldry,Cooplus等,由于它所选用涤纶纤维截面是十字型结构,纤维截面的沟槽较规则,毛細血管效应不十分明显,面料的功能性具有一定的局限性,吸湿排汗的效果不能进ー步满足服用要求。

浙江弘强蜂窝吸湿快干纤维由于纤维为内外贯穿的蜂窝状微孔结构状态,比表面积大,纤维中的微孔与微孔是相互贯通的,并且与大气相通,所以它具有很好的毛細管芯吸原理——吸得快、散得快、干得快真正的吸湿快干功能。同时因为纤维中加入了柔性因子, 所以由该纤维制成的面料柔软性极佳,并具有很好的回弾性、抗皱免烫性。

发明内容

本发明的目的是针对上述现状,旨在提供ー种具有良好吸湿快干效果和较好骨感的吸湿排汗功能性面料的生产方法。

本发明目的的实现方式为,吸湿排汗功能性面料的生产方法,用80%蜂窝吸湿快干纤维与20%棉纤维做包覆纤维,20D普通涤长丝为芯纱生产T/JC80/20(60S+20D)/2XT/ JC80/20(60S+20D)/276X71 70. 5〃 1/1吸湿排汗功能性面料,具体步骤如下:

一、纺纱生产,其具体步骤如下:

1)棉纤维的开清棉、梳棉、精梳,

2)蜂窝吸湿快干纤维的开清棉、梳棉、预井,

①开清棉エ序

抓棉打手速度880r/min,运转效率90%以上,梳针打手速度为380r/min,成卷综合打手速度850r/min,各落杂尘棒隔距调到小,棉卷定量382g/m,长度36m,棉卷伸长 < 1. 5%,[0013]②梳棉エ序

锡林速度^Or/min、刺辊速度780r/min、道夫速度20r/min、盖板速度160mm/min, 张カ1. 13倍,锡林?盖板隔距0. 20mm、0. 18mm、0. 18mm、0. 18mm、0. 20mm,前上罩板?锡林隔距 0. 78mm,棉条定量 16. 2g/5m,

③预并

蜂窝吸湿排汗纤维预并条定量17. 48g/5m,

3)并条エ序

将蜂窝吸湿排汗纤维预并条条子同精梳棉条进行二道并条混合,头并定量 14. 8g/5m,并合数6根,其中5根吸湿排汗纤维预并条子加1根精梳棉条,后区牵伸1. 67倍, 罗拉隔距10*18_,ニ并定量12. 2g/5m,并合数7根,后区牵伸1. 30倍,罗拉隔距10*18_, 出条速度200m/min,

4)粗纱エ序

粗纱定量2. 3g/10m,粗纱捻系数98,后区牵伸倍数1. 25,罗拉隔距23. 5*37mm,钳 ロ隔距5. Omm,粗纱伸长控制在1. 0%以内,

5)细纱エ序

长丝经过导丝轮进入前钳ロ,长丝的牵伸倍数1. 12倍,细纱锭速12047r/min,细纱设计捻系数402,罗拉隔距18*35mm,后区牵伸1. 3倍,实测成纱质量:強力180. 57cN,强力CV% 10. 5,低强カ148cN,重量重偏+2. 5%,回潮2. 1%,条干CV% 14.0,千米细节9、 千米粗节30、千米棉结82、成纱实测捻度126. 9,捻系数397,

6)捻线及络筒エ序

用不同的捻度纺成二股线,测试其强力,络筒エ序电清切除主要疵点,特别是短粗节,短粗节电清參数为150%,2. Ocm,

ニ、织造生产方法,其具体步骤如下:

1)整经エ序

整经速度为400米/分钟,车速稳定,整经百根万米断头控制在1.2根以下,整经张カ盘重6克,张カ控制采用前、中、后及上、中、下九段,边部张力比前区増加2克,

2)浆纱エ序

浆料:PVA_179920Kg/ 桶、玉米淀粉 62. 5Kg/ 桶,含固量 8. 5%,

浆纱速度45m/min,压浆カ预压/主压/侧压-8/16/4KN,烘筒温度预烘/主烘-110/100°C,退绕张カ400N,干区张カ1200N,卷取张力1500N,托纱カ1700N,浆桶粘度 9?13S,温度93士3°C,浆槽粘度6?8S,上浆率9?11%,回潮率2士0.5%,

3)织造エ序

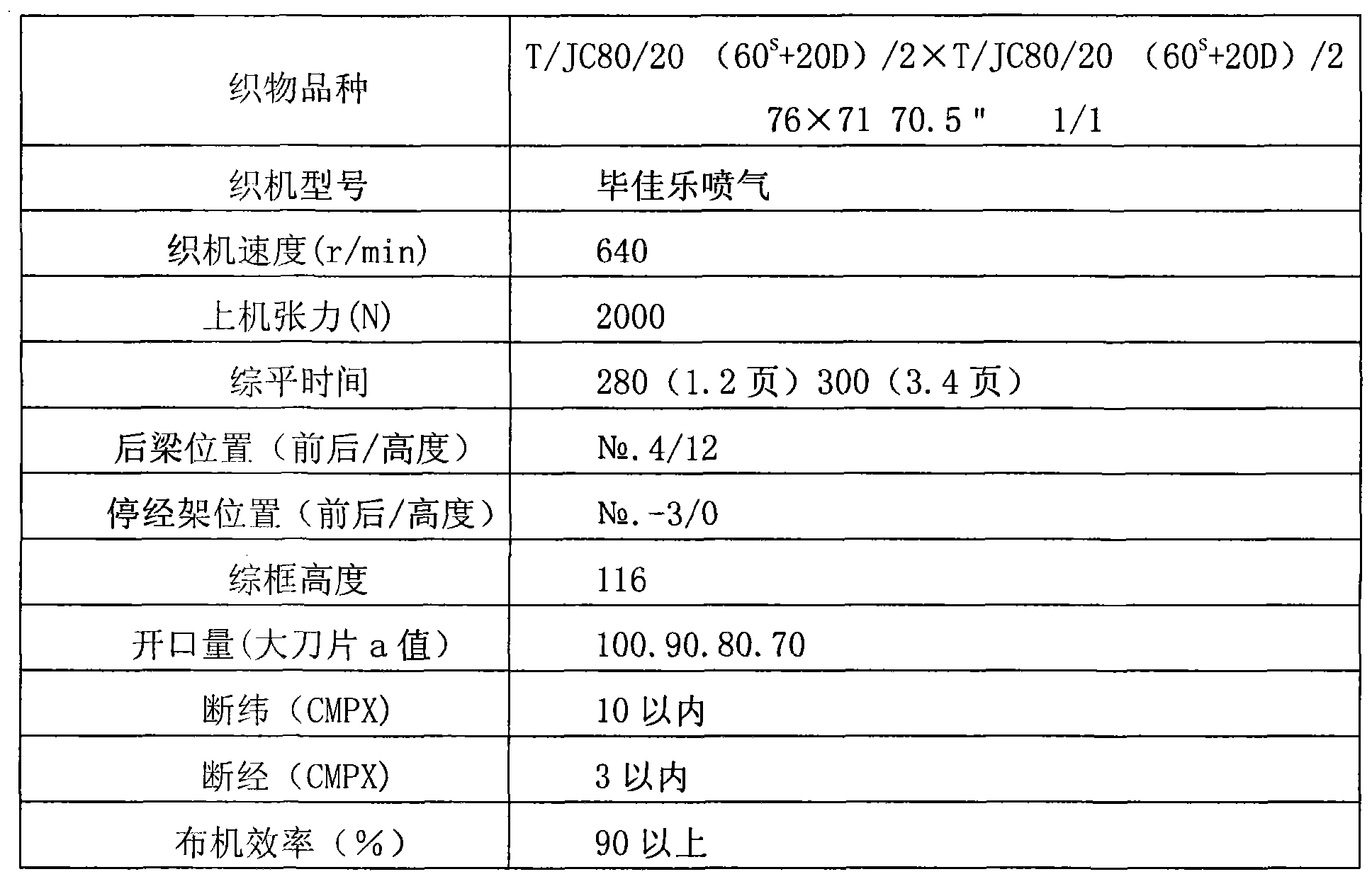

采用40环边撑,相对湿度78-82 %,断经接头时结头纱尾长度0. 3—0. 4厘米,织机速度640r/min,上机张カ2000N,综平时间1. 2页-观0、3. 4页-300,后梁位置前后/高度N2 . 4/12,停经架位置前后/高度N2 . -3/0,综框高度116,俊№量大刀片a 值-100. 90. 80. 70,断纬< 10CMPX,断经< 3CMPX。

本发明为提高纱线的强力采取如下措施:

1、由于吸湿排汗纤维长度整齐度好,不含杂质,在清棉ェ序要多松少排,薄层快喂,减少强烈打击造成纤维的损伤,节约用棉,梳棉ェ艺应采用轻定量、中隔距、低速度、少落棉、小张カ的原则。

2、为降低不勻率,对吸湿排汗纤维行一道预并,然后同精梳棉条进行二道并条混合。エ艺原则是重加压、大隔距、中定量、低速度。

3、粗纱エ序采用轻定量、重加压、大隔距、低张力,中低捻度的エ艺原则。细纱エ序采用大隔距、重加压、低速度的原则。

4、为增加捻线的强力,捻线エ序用不同的捻度,测试其強力,优选佳捻度。

5、整经以“中速度、小张力、低伸长、保弾性”为原则。

6、由于吸湿排汗纤维吸放湿性能特强,吸浆速度快,易于浸透,也易于烘干,且其蜂窝状的小孔易被含硅的物质堵住从而失去吸湿排汗功能,因此我们在浆纱吋,只采用以淀粉为主,PVA为辅的配方。

7、布机采用“小张力、中俊№、高后梁”的エ艺配置。

本发明通过合理的清棉、梳棉エ艺,二道并条混合,合适的浆料配方及浆纱和织造 エ艺,生产的织物具有良好的吸湿快干效果和较好的骨感。

用本发明生产的织物具有良好的吸湿快干效果和较好的骨感。用本发明生产的织物可用作军用衬衣面料、运动装面料、职业装面料、针织内衣、休闲服饰等。

具体实施方式

本发明选用80%蜂窝吸湿快干纤维与20%棉纤维做包覆纤维,20D普通涤长丝为芯纱生产涤棉包芯纱,由此生产T/JC80/20 (60S+20D) /2 X T/JC80/20 (60S+20D) /2 76X7170.5〃 1/1吸湿排汗功能性面料。蜂窝吸湿快干纤维采用浙江弘强蜂窝吸湿快干纤維。具体步骤如下:

一、纺纱生产,其具体步骤如下:

1、棉纤维的开清棉、梳棉、精梳,与普通棉纱线生产方法相同。

2、蜂窝吸湿快干纤维的开清棉、梳棉、预并:

1)开清棉エ序

由于吸湿排汗纤维长度整齐度好,不含杂质,在清棉エ序要多松少排,薄层快喂, 减少强烈打击造成纤维的损伤,节约用棉。主摇〃艺配置:抓棉打手速度880r/min,运转效率90%以上;A036B型豪猪开棉机采用梳针打手,速度为380r/min ;A076C型成卷机综合打手速度850r/min。各落杂尘棒隔距调到小。棉卷定量382g/m,长度36m,棉卷伸长在 1. 5%以内。

2)梳棉エ序

梳棉エ艺应采用轻定量、中隔距、低速度、少落棉、小张カ的原则。为了保证棉网的清晰度,锡林与盖板的隔距在以不缠锡林的情况下,以偏小掌握。减少梳棉的落棉及盖板花率,采用弦长为200mm的小漏底,适当抬高除尘刀的位置,加大安装角度。适当降低道夫的速度。主摇〃艺配置:锡林速度^Or/min,刺辊速度780r/min,道夫速度20r/min,盖板速度 160mm/min,张カ 1. 13 倍,锡林?盖板隔距 0. 20mm、0. 18mm、0. 18mm、0. 18mm、0. 20mm,前上罩板?锡林隔距0. 78mm。棉条定量16. 2g/5m。

③预并

吸湿排汗纤维预并条定量17. 48g/5m。[0053]3)并条エ序

将吸湿排汗预并条条子同精梳棉条进行二道并条混合:头并定量14.8g/&n,并合数6根,其中5根吸湿排汗纤维预并条子加1根精梳棉条,后区牵伸1. 67倍,罗拉隔距 10*18mm ;二并定量12. 2g/5m,并合数7根,后区牵伸1. 30倍,罗拉隔距10*18mm,出条速度 200m/mino

4、粗纱エ序

粗纱エ序采用轻定量、重加压、大隔距、低张力,中低捻度的エ艺原则。考虑到在细纱生产过程中,FDY长丝并入的比重较大,细纱的牵伸能力,粗纱定量偏轻控制,为防止细纱出硬头,满足正常生产,同时为防止粗纱出现意外伸长,粗纱捻度适当降低,粗纱张カ控制要小。后区牵伸以偏小掌握,罗拉隔距可放大。主摇〃艺配置:粗纱定量2.3g/10m,粗纱捻系数98,后区牵伸倍数1. 25,罗拉隔距23. 5*37mm,钳ロ隔距5. 0mm,粗纱伸长控制在1. 0% 以内。

5、细纱エ序

细纱エ序采用大隔距重加压低速度的原则。长丝经过导丝轮进入前钳ロ,长丝的牵伸倍1. 12倍,导丝装置要经过一定的改造才能达到此牵伸。主摇〃艺配置:细纱锭速 12047r/min,细纱设计捻系数402,罗拉隔距18*35mm,后区牵伸1. 3倍。成纱质量:強力 180. 57cN,强カCV % 10. 5,低强カ148cN,重量重偏+2. 5%,回潮2. 1%,条干CV % 14.0, 千米细节9、千米粗节30、千米棉结82、成纱实测捻度126. 9,捻系数397。

6)捻线及络筒エ序

用不同的捻度纺成二股线,测试其强力,股线捻度92捻/IOcm时强カ高。络筒 エ序电清切除主要疵点,特别是短粗节,短粗节电清參数为+150%,2. Ocm0

7、成纱线指标见表1。

ニ、织造生产方法如下:

1、整经エ序

整经以“中速度、小张力、低伸长、保弾性”为原则控制。整经エ序要求做到张力、 排列、卷绕三均勻是关键。张カ配置采用分段法,边纱适当加重。由于吸湿排汗纤维强カ偏小,毛羽再生,因此整经エ序采取以下措施及要求:

整经机车速以偏低控制,吸湿排汗涤棉包芯的整经整度为400米/分钟,车速必须做到稳定,以减少伸长和断头;

整经百根万米断头纯竹控制在1. 2根以下。

整经张カ采用偏小配置以减少纱线受力后的强カ损失,张カ盘重量为6克,张力控制采用前、中、后及上、中、下分九段,以张カ刻度来均勻控制张力,且边部张カ比前区增加2克,以便适应浆纱小退绕张カ易出现的松边现象。

2、浆纱エ序

由于吸湿排汗纤维吸放湿性能特强,吸浆速度快,易于浸透,也易于烘干,且其蜂窝状的小孔易被含硅的物质堵住从而失去吸湿排汗功能,因此我们在浆纱吋,只采用以淀粉为主,PVA为辅的配方。

浆料:PVA_179920Kg/ 桶、玉米淀粉 62. 5Kg/ 桶,含固量 8. 5%,

浆纱速度45m/min,压浆カ预压/主压/侧压-8/16/4KN,烘筒温度预烘/主烘-110/100°C,退绕张カ400N,干区张カ1200N,卷取张力1500N,托纱カ1700N,浆桶粘度 9?13S温度93士3度。C,浆槽粘度6?8S,上浆率9?11 %,回潮率2士0. 5%。

3、织造エ序

考虑到吸湿排汗坯布面料纬向缩率大,容易出现磨痕和边撑疵,采用40环边撑。 布机采用“小张力、中俊№、高后梁”的エ艺配置,经纱张力偏小控制,这样有利于布面风格。 相対湿度控制在78-82%之间。断经接头时结头纱尾长度控制在0. 3-0. 4厘米之间;结头必须打蚊子结,防止脱节产生再次停车。

4、织机上机エ艺及织造情况见表2。